自动玻璃瓶灌装机的原理

一、玻璃瓶自动灌装机的分类和原理

不同的液体具有不同的物理性质和化学性质,在进行灌装作业的时候,需要保持液体特性的稳定,因此要求采用不同的灌装方法,具体的灌装方法主要有如下几种。

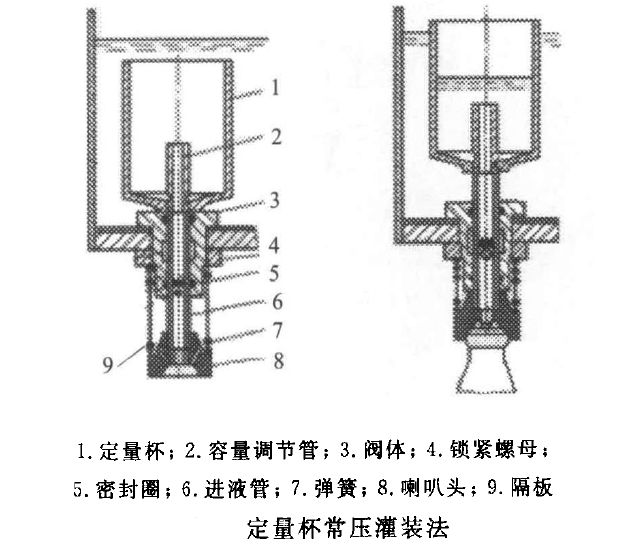

1常压灌装法

以定量杯灌装为例,如下图所示。这种方法利用纯重力的基本原理,在常压状态下,液体自重流人玻璃瓶里,类似白酒、牛奶、醋等可以自由流动,而且没有含气的液体,都可以采用这种方法进行灌装。

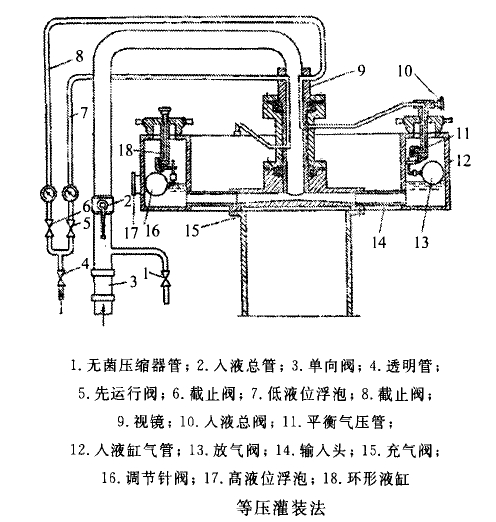

2.等压灌装法

等压灌装法如下图所示这种方法采用的是压力和重力相结合的基本原理,为保证玻璃瓶与贮液箱等压,需要对玻璃瓶进行充气,随后液体自重流人玻璃瓶里,类似啤酒、汽水等可以自由流动,而且含气的饮料都可以采用这种方法进行灌装,有效防止这些饮料的CO2流失,保持饮料的质量与定量精度。

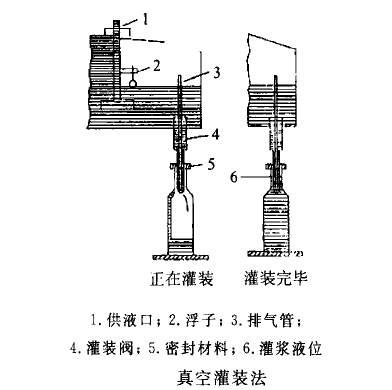

3真空灌装法

真空灌装法如图所示。

这种方法的基本原理是降低玻璃瓶的气压,使其低于大气气压,常见的有压差真空式和重力真空式两种,前者是直接对玻璃瓶抽气,保持瓶内真空状态,并与贮液箱形成压差,液体则依靠压差作用流人玻璃瓶内,后者是贮液箱本身真空,对玻璃瓶抽气,保持瓶内真空状态,液体自动流人瓶内,这种方法适用于糖浆、油类等粘度比较大的液体,以及含有维生素的液体物料和有毒物料,可以延长液体保质期和减少毒性气体外泄。

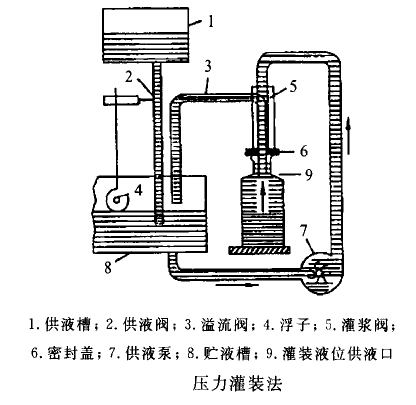

4.压力灌装法

这种方法的基本原理是利用气压或者机械压力将液体挤进玻璃瓶内,适用于粘度比较大的稠性液体,譬如番茄酱、牙膏等,汽水的灌装也可以利用这种方法,能提高灌装效率,但会稍微影响灌装质量。

以上几种灌装方法,根据液体的粘度、含气量、挥发性、保质期等进行选择,也就是说,玻璃瓶自动灌装机的基本原理都是根据灌装物本身的性质而决定的,譬如牛奶等不含气的饮料,为了提高饮料的保质期,要求所采用的灌装法能够减少玻璃瓶中的含氧量。

二、玻璃瓶自动灌装机的设计

根据玻璃瓶自动灌装机设计的基本原理,结合待灌装液体的性质,对灌装机的各个结构进行合理设计。

1阀体结构设计

玻璃瓶自动灌装机的阀门结构主要是根据结构中可以运动部分的运动形式设计的,有单移阀、旋转阀、多移阀3种。

(1)单移阀:单移阀,即阀体结构中相对于固定部分的可动部分。在开启或者关闭阀门的时候,呈直线运动状态,有端面式和柱面式两种,其中端面式在开启和关闭阀门流体通路的时候,需要借助移动块的断面,适用于广口玻璃瓶的灌装。其结构要求阀座与阀蝶用螺纹连接,以及用螺母吊紧,然后再用螺母将阀座固定在贮液箱上,橡皮活门和阀蝶之间需要用弹簧密封,最后再升瓶处理,液门形成于活门和阀蝶之间,以便进行灌装。

其中灌装阀的开启和关闭,对径向孔位置有一定的要求,需要利用反复式的圆柱形阀芯和阀体,并用螺纹将定量杯和阀芯连接,便于排除罐体内的气体和切断真空系统,最后灌装头的弹簧作用于阀芯,使其恢复到原来状态,就完成整个循环工作,比较适合非粘性液体的灌装。

(2)旋转阀:旋转阀有柱式和盘式两种,柱式可动部件是旋塞的圆柱面,柱式可动部件在圆柱面上面开设带有夹角的孔洞,与阀座固定的孔洞相对应,将旋柄的摆动角度控制好,就可以利用旋塞开启和关闭阀座,控制流体的出人,但旋塞来回转动的作用,容易磨损漏液,解决该问题的办法是将旋塞改成锥形,并用弹簧适当压紧。而盘式的可动部件是端平面上的阀盖,而且阀盖上面留有一定夹角的孔洞。

在不动部件的阀座上面则留有相应的孔洞,用螺钉将阀座固定在贮液箱的转盘上面,并留有两个气体孔道和两个液体孔道,其中1个气孔与气室相连,另外1个气孔与灌装瓶相连,两个液体孔道则分别与液室和灌装瓶相连,只要拨动阀盖的挡块,阀盖就能够在阀座的不同位置旋转,满足各种灌装需求,譬如从原始位置旋转至40。,阀盖的两个气孔和阀座的两个孔道相对应,贮液箱里面气体进入阀座上孔道,再由阀盖的另外一个气孔流人灌瓶里面,最后完成整个充气等压的过程。

(3)多移阀:多移阀有气动式和机械式两种,前者是利用机械的作用力打开气阀,往玻璃瓶里面充气,直到玻璃瓶内的气压和贮液箱的气压相等,利用玻璃瓶内气压的往上作用力,克服液阀的密封阻力,打开液阀灌液。譬如啤酒含气饮料的灌装阀,先用螺栓将阀体固定在贮液箱底部,阀体周围有密封圈防止漏液,液门位于液阀和阀座底部,气门则位于锥形端部和胶圈之间,通过开启和关闭气门与液门,就能够完成啤酒的灌装。具体流程是充气等压、进液回气、液满关阀、压力释放、排除余液,基本能够满足各种含气饮料的等压灌装需求,设计时重点兼顾装配和调整工作,提高灌装的稳定性程度。

机械式则是利用机械的作用力打开气阀,间隔一段时间后,再打开液阀,由托瓶台的上升作用力和阀端密封圈的顶紧作用,完成对玻璃瓶的充气和抽气,直到气管上升到极限状态,再用拖瓶台顶起玻璃瓶,打开下液管和下液门,将玻璃瓶里面的气体挤回气室,完成进液回气的整个流程。

2.阀端结构设计

阀端结构的设计主要解决气体和液体进出玻璃瓶出现的问题,需要结合长管阀和短管阀的结构特点,按照环隙回气和环隙回液的气液道布置方法,满足气体和液体进出玻璃瓶的条件。

(1)长管阀设计

长管阀设计目的是在玻璃瓶灌装时可以将阀管从瓶口深人到瓶底,一方面是在液体达到玻璃瓶口之前,从管嘴自由出流;另一方面是在液体盖过玻璃瓶口之后,从管嘴淹没出流。尤其是第二方面,是整个灌装流程的重点,要求控制氧气在液体中的溶解量,鉴于灌装的长管径口的尺寸比较小,而且玻璃瓶本身的结构具有限制性,因此管阀在设计时,需要解决灌装流量偏低的问题。

(2)短管阀设计

短管阀设计目的是在玻璃瓶灌装时可以将阀管从瓶口深入到瓶底,确保液体能够稳定地从短阀管的管嘴自由出流。因此在设计时,需要在回气管上面设置分散罩,以便沿着管壁引流灌装,减少液体灌装的阻力,形成稳定的层流。除此之外,采用定量的方法控制玻璃瓶液体灌装的高度,在设计阀端节后的时候,尽量缩短液门和瓶口的距离,便于玻璃瓶里面的液体升到气管位置的时候,可以利用玻璃瓶径口的空间,高效压缩气体,平衡玻璃瓶内外的灌装气压,但出液体口的截面设计要适中,太大可能会形成截流现象,影响定量灌装的精确度。

3.阀门启闭结构设计

玻璃瓶自动灌装机阀门开闭的结构设计,要求在控制升瓶结构、固定挡块、回转拨叉、瓶内充气压力,具体设计方法有以下几种。

(1)升瓶结构设计

升瓶结构设计是通过控制阀体的可移动部分,沿着轴向直线移动,主要针对单移阀和多移阀,通过玻璃瓶的升降,用机械方式打开和关闭液阀,一般分两次来完成控制动作,而且不需要另外增设控制结构。为了便于打开玻璃瓶上面部位的气阀,需要提高升瓶结构的设计水平。

(2)固定挡块设计

固定挡块设计是为了能够控制阀体结构可动部分的回转摆动、径向直线移动、轴向直线移动动作,需要将固定挡块安置在灌装机的转盘旋转轨道旁边,以控制阀门的开启和关闭,其中压力法单移阀和多移阀压力的释放都是采用固定挡块进行控制的,主要目的是防止玻璃瓶撤离时液阀仍然存在漏液现象,为了提高自控的效果,可以用气动、电动、机械等方法,用固定挡块防止灌装的失控。

(3)回转拨叉设计

主要针对阀体的清洗,玻璃瓶阀门的开启和关闭,固定挡块不能够代替的时候,以及多移阀中气阀的开启和关闭,同样可以用回转拨叉来代替升瓶结构的控制,只需要在设计的时候将拨叉放置在适当的位置上面,就能够克服升瓶结构打开上端气阀的阻力。

(4)玻璃充气压力控制的设计。

这种设计主要针对含气饮料玻璃瓶自动灌装机,目的是控制灌装过程中玻璃瓶里面气压和贮液箱气压的平衡,要求在打开液门的时候,液阀的弹簧可以自动打开,并自动完成灌装,保护好玻璃瓶,同时,还可以确保玻璃瓶上面的孔洞不会漏液,提高自动灌装时的稳定性,这对弹簧的精度设计要求比较高。

4.阀门密封结构设计

玻璃瓶自动灌装机的阀门密封,其结构设计是在安装流体通路开关的基础上,确保阀门不会漏气或者漏液,其设计的主要部位是阀门打开和关闭的接触面,其中包括可动部分和不动部分,尤其是贮液箱结合面和压紧瓶口的接触面,一方面是接触平面的密封设计,可以采用密封材料压紧密封,设计时只需要改变压紧力,或者在磨损之后重新密封,就能够满足设计的要求,并延长接触面的密封寿命,安全性和可靠性也比较高;另一方面是相对运动圆柱面的密封,采用自动型密封的方法,用密封材料进行压紧,以及利用密封材料的反弹力作用,防止阀门在运动磨损之后出现泄露现象,尤其是预紧力太大的情况下,更换密封材料之后,能够使得磨损速度相对降低,大大提高阀门结构的密封效果。

关于我们

济南迅捷机械设备有限公司成立于2006年,专注于包装、灌装生产解决方案。2008年成立了济南东泰机械制造有限公司主攻包装机械设备、包装机器、灌装机械的设计、研发、生产制造,至此公司同时拥有“迅捷机械”和“东泰机械”两个品牌。

查看更多联系我们

- 济南市长清国际企业港10栋

- 0531-88908865、88906638

- 1048413544@qq.com

- www.xunjie.cc/