灌装机进料管的新型动态密封结构

饮料产品在我们的生活中随处可见,在生产过程中一般需经过配料、灌装、包装等工艺,自动灌装机是生产过程中的核心设备之一。调配好的料液通过进料管输人灌装机,进料管处于固定静止状态,而在生产时灌装机处于旋转状态,因此需要实现进料管和灌装机之间的动态密封[。目前国际、国内各种型号的灌装机的动态密封主要采用“V型”密封圈来实现。"V型”密封圈安装在静止管道上,与旋转管道的内壁接触摩擦实现密封,此种动态密封技术的特点是:对灌装机的旋转精度要求高;对密封圈的耐热性、耐磨性、耐酸碱性要求高;密封圈易老化、寿命短、更换难度大;灌装机的旋转管道内壁易磨损且不易修复等。如何进行技术改进,有效的解决传统设计的不足,这已经成为饮料生产等行业的热点问题之一。

一、传统动态密封

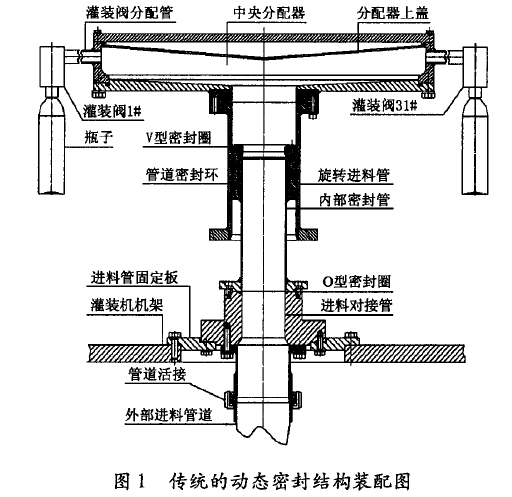

1 .传统动态密封结构介绍

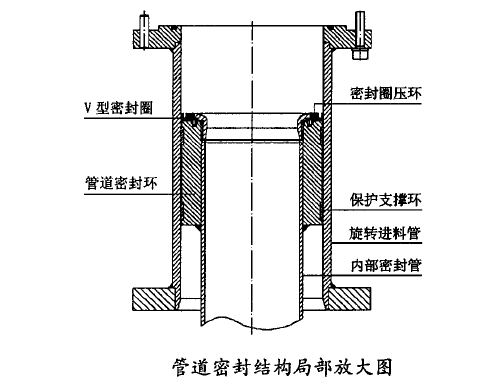

传统的灌装机进料管动态密封结构是直接采用"V型”密封圈,实现内、外管道之间的圆周密封。如图所示,料液自下而上从外部进料管道输人到灌装阀,先后经过外部进料管道一进料对接管一内部密封管一旋转进料管一中央分配器一灌装阀一瓶子,从内部密封管向下的各部件固定在设备机架上,从旋转进料管向上的部分随灌装机旋转。如图所示,为管道密封结构局部放大图,传统的动态密封结构在内部密封管和旋转进料管之间设计了管道密封环,在管道密封环上装配两只保护支撑环和一只“V型”密封圈,从而实现了静止管道与旋转管道之间的密封。

2分析

在实际使用过程中,作者发现传统动态密封结构虽然密封效果好,但也存在一定的不足之处,主要体现在动态密封的机械结构和密封圈的选用上。

(1)传统的机械结构导致了密封圈及旋转进料管的决速磨损

①灌装机的直径通常达到1.5 m以上,在转动时,径向跳动误差偏大,引起上、下进料管同轴度误差较大,导致密封圈圆周受力不均匀,局部挤压力过大而引起密封圈及旋转进料管的内壁快速磨损;

②传统的机械结构在更换密封圈时对装配精度要求高,需保证上、下进料管道的垂直度与同轴度,其误差不超过15mm,但由于更换后无法通过工具进行测量校正,只能依靠技术人员的经验,若不垂直或不同轴,必然会引起密封圈和旋转进料管的受力不均匀,加速了二者的磨损。

(2) "V型”密封圈的成本高:由于灌装机需定期进行酸、碱清洗以及热水杀菌,温度变化大,对密封圈的耐热性、耐磨性、耐酸碱性要求很高,需采用进口的高分子材料制作,价格昂贵。

(3)维修成本高:密封圈的使用寿命一般为3个月,在生产过程中需定期更换,若旋转进料管的内壁出现磨损,则需及时更换旋转进料管,否则会降低密封效果并加速密封圈的磨损,而这2种部件的成本均比较高。

(4)故障率高,易耽搁生产:由于传统动态密封技术故障率高,生产过程中易漏液,浪费大,同时由于更换密封圈时维修时间较长,直接影响生产线的正常运行。

针对传统的动态密封结构中的诸多缺点,作者逐一进行了分析研究,设计了一种新型动态密封结构,解决了现有传统动态密封结构的不足,实现了灌装机进料管动态密封成本低、故障少,易维护等特点。

二、.新型动态密封结构

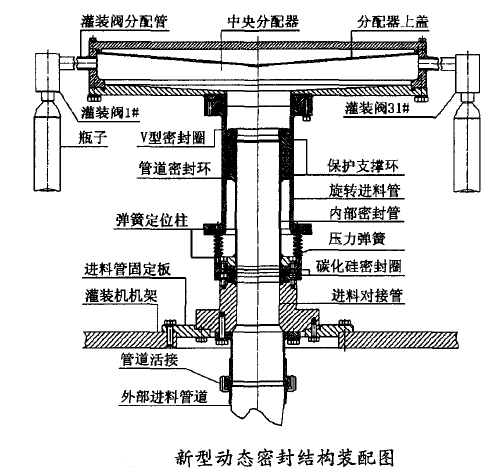

1.新型动态密封结构的设计与装配

如图所示,是新型动态密封技术局部装配图,在传统动态密封的机械结构基础上设计增加了一对碳化硅密封圈、压力弹簧、弹簧定位柱、0型密封圈等,采用弹簧结构,实现了上下管道的柔性连接,使上、下2段进料管道同步旋转,将摩擦密封面转移到两只碳化硅密封圈处。一方面,消除了由于灌装机旋转时的跳动误差和上、下2段进料管的同轴度误差及垂直度误差产生的影响,另一方面,"V型”密封圈与旋转进料管相对静止,有效保护了“V型”密封圈与旋转进料管不受磨损,大大延长了二者的使用寿命,降低的设备故障率及维修成本,同时此“V型”密封圈可采用"0型”密封圈取代,进一步降低了备件成本。

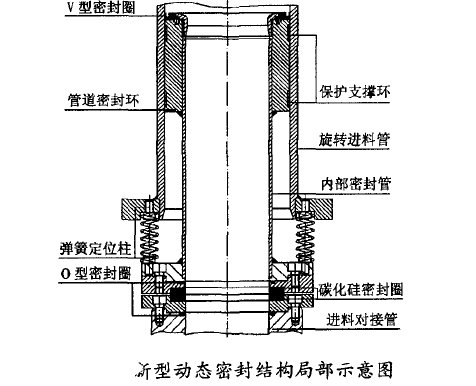

上图为新型动态密封结构的局部示意图,根据内部密封管下端法兰和进料对接管的尺寸设计上、下2只不锈钢法兰,嵌套2只碳化硅密封圈(具体的安装位置如图所示),其中一只碳化硅密封圈安装在内部密封管的下端法兰上,密封面朝下,另一只安装在进料对接管的上端,密封面朝上,在法兰的接缝处均采用0型密封圈密封,6只压力弹簧及相应的弹簧定位柱如图4所示进行装配。内部密封管在其自有重力及弹簧压力作用下,使得上、下2只碳化硅密封圈的密封面紧密接合,起到良好的密封作用。在灌装机旋转时,旋转进料管与灌装机同步转动,通过弹簧定位柱及弹簧的作用力,内部密封管也发生同步转动,实现“V型”密封圈与旋转进料管的内壁相对静止,从而将旋转摩擦面转移到两只碳化硅密封圈的密封面上。目前碳化硅密封圈的加工技术比较成熟,其密封面的光洁度可达到镜面的水平,灌装机旋转过程中在弹簧的柔性作用力下,可以有效抵消上、下同轴度及垂直度的误差,确保上下密封圈的紧密接触,对液体有良好的密封性。

2.新型动态密封结构的优点

该新型动态密封结构于2008年应用于灌装机的进料管动态密封,通过3年的使用实践证明,与传统的动态密封结构相比,新型动态密封结构对其不足之处有了显著的改善。

三、结论

新型动态密封结构在各项指标上均优于传统结构,密封圈的使用寿命得到明显提高,安装难度降低,同时节约了能源、原材料、备件等方面的成本,是对饮料灌装机进料管道动态密封技术的突破和创新,具有良好的推广前景。

关于我们

济南迅捷机械设备有限公司成立于2006年,专注于包装、灌装生产解决方案。2008年成立了济南东泰机械制造有限公司主攻包装机械设备、包装机器、灌装机械的设计、研发、生产制造,至此公司同时拥有“迅捷机械”和“东泰机械”两个品牌。

查看更多联系我们

- 济南市长清国际企业港10栋

- 0531-88908865、88906638

- 1048413544@qq.com

- www.xunjie.cc/